“ประสิทธิผลของอุปกรณ์โดยรวม” หรือ OEE (Overall Equipment Effectiveness) เป็นวิธีการที่ได้รับการยอมรับในระดับสากลในการวัดว่าคุณจำเป็นต้องมีการปรับปรุงระบบการทำงานเพียงใด โดยให้คะแนนที่ครอบคลุมที่บ่งชี้ชัดเจนว่าคุณใช้ทรัพยากรการผลิตได้ดีเพียงใด

1. ทำความเข้าใจ OEE

OEE เป็นแนวคิดที่ยึดอยู่กับองค์ประกอบหลักสามประการที่วัดว่ากระบวนการผลิตมีประสิทธิผลและประสิทธิภาพเพียงใดในช่วงเวลาปฏิบัติงาน ส่วนประกอบเหล่านี้ คือ

- ความพร้อมใช้งาน (Availability) : ปัจจัยนี้จะพิจารณาเหตุการณ์ที่หยุดการผลิตตามแผนตามระยะเวลาที่เห็นได้ โดยทั่วไป มักจะใช้เวลาหลายนาทีหรือนานกว่านั้น (เช่น อุปกรณ์ขัดข้องและการบำรุงรักษาโดยไม่ได้วางแผน)

- ประสิทธิภาพ (Performance) : เป็นการประเมินการสูญเสียความเร็ว ในกรณีที่การดำเนินการทำงานช้ากว่าความเร็วสูงสุดตามทฤษฎีในการผลิตที่ได้บันทึกไว้ในการผลิตครั้งก่อนๆ

- คุณภาพ (Quality) : วัดความสูญเสียที่เกิดจากการผลิตชิ้นส่วนที่ชำรุดหรือการผลิตที่ไม่ได้มาตรฐานที่ต้องมีการผลิตซ้ำใหม่

แต่ละองค์ประกอบ จะเป็นเปอร์เซ็นต์ และ OEE ก็เป็นเปอร์เซ็นต์เช่นกัน คะแนน OEE 100% แสดงถึงการผลิตที่สมบูรณ์แบบ นั่นก็คือการผลิตที่มีเฉพาะชิ้นส่วนที่ดีเท่านั้นโดยเร็วที่สุดโดยไม่ต้องหยุดทำงาน

2. ความสำคัญของ OEE

- ระบุผลิตภัณฑ์ที่มีประสิทธิภาพต่ำกว่าเกณฑ์ : ด้วยการแยกการของมีตำหนิจากการผลิตในส่วนต่างๆ OEE ช่วยในการระบุแง่มุมต่างๆ ของกระบวนการผลิตที่มีประสิทธิภาพต่ำกว่าปกติ

- การตัดสินใจที่ขับเคลื่อนด้วยข้อมูล : ช่วยให้ฝ่ายบริหารสามารถตัดสินใจโดยใช้ข้อมูลโดยอาศัยข้อมูลที่ครอบคลุมและแม่นยำ ข้อมูลเชิงลึกนี้สามารถขับเคลื่อนกลยุทธ์และช่วยจัดลำดับความสำคัญของการปรับปรุง ซ่อมบำรุง และพัฒนา

- ลดของเสียและปรับปรุงประสิทธิภาพการผลิต : การมุ่งเน้นไปที่การเพิ่มคะแนน OEE ช่วยให้ทีมมีสมาธิกับการลดโอกาสการผลิตมากเกินไป การรอ การคัดแยก การเคลื่อนไหว การประมวลผล สินค้าคงคลัง และการขนส่ง ช่วยทีมงานทำงานอย่างใจจดใจจ่อ ลดโอกาสผิดพลาด เพิ่มโอกาสสำเร็จ

- อำนวยความสะดวกในการปรับปรุงอย่างต่อเนื่อง : เป็นตัวชี้วัดสำคัญในการผลิตแบบลีนและการบำรุงรักษาการผลิตโดยรวม (TPM)

3. การใช้ OEE

สำหรับผู้ผลิตที่ต้องการใช้ OEE ไม่เพียงแต่ใช้เครื่องคิดเลขคำนวณตามสูตรเท่านั้น แต่ยังเกี่ยวกับการประยุกต์ใช้ผลลัพธ์เพื่อกระตุ้นให้เกิดการเปลี่ยนแปลงและปรับปรุงอีกด้วย

- การตั้งเป้าหมาย : ใช้ OEE เพื่อกำหนดเป้าหมายการปฏิบัติงานที่เป็นไปได้และมีโอกาสสำเร็จ โดยมุ่งเป้าไปที่การปรับปรุงอย่างต่อเนื่อง แทนที่จะเป็นคะแนนที่ สมบูรณ์แบบ

- การตรวจสอบแบบเรียลไทม์ : ใช้ระบบเพื่อติดตาม OEE แบบเรียลไทม์ ช่วยให้สามารถตอบสนองต่อปัญหาที่ส่งผลต่อความพร้อมใช้งาน ประสิทธิภาพ หรือคุณภาพได้ทันที

- การฝึกอบรมและการมีส่วนร่วม : ให้ความรู้แก่พนักงานทุกระดับเกี่ยวกับหลักการ OEE เพื่อเพิ่มความเข้าใจและการมีส่วนร่วมด้วยความพยายามในการปรับปรุงอย่างต่อเนื่อง

- การทบทวนและการปรับปรุง : ทบทวนคะแนน OEE และข้อมูลเชิงลึกที่ได้รับจากคะแนนเหล่านั้นเป็นประจำ โดยใช้ข้อมูลนี้เพื่อปรับแต่งกลยุทธ์และกระบวนการ

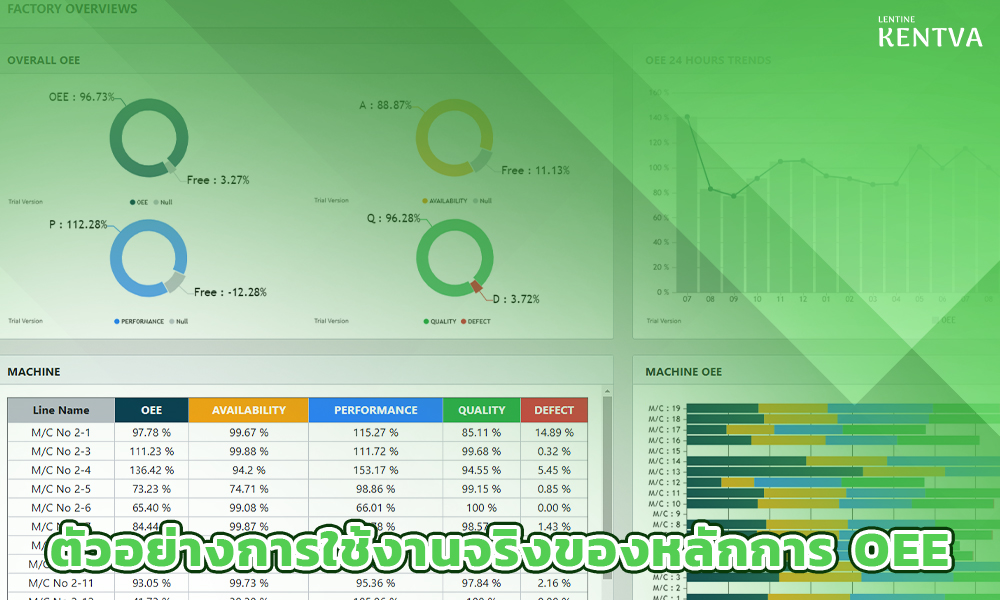

ตัวอย่างการใช้งานจริงของหลักการ OEE

บริษัทที่ผลิตสินค้าอุปโภคบริโภคมีสายการผลิตบรรจุภัณฑ์หลายสาย พวกเขาสังเกตเห็นว่าบางสายมีประสิทธิภาพต่ำกว่าปกติเป็นระยะเวลานาน ส่งผลให้คำสั่งซื้อล่าช้าและสิ้นเปลืองทรัพยากร

ขั้นตอนที่ 1 : การรวบรวมข้อมูล

บริษัทตัดสินใจใช้ OEE เพื่อระบุความไร้ประสิทธิภาพ พวกเขารวบรวมข้อมูลเกี่ยวกับความพร้อมใช้งาน (เวลาหยุดทำงาน) ประสิทธิภาพ (ความเร็วของการดำเนินงาน) และคุณภาพ (จำนวนผลิตภัณฑ์ที่บกพร่อง) สำหรับแต่ละสายการผลิต

ขั้นตอนที่ 2 : การคำนวณ OEE

หลังจากผ่านไปหนึ่งเดือน ระบบจะคำนวณ OEE ของแต่ละสายการผลิต สายการผลิตหนึ่งมี OEE อยู่ที่ 65% ซึ่งบ่งชี้ถึงความต้องการในการปรับปรุงและแก้ไขกระบวนการทำงาน (OEE ที่ได้มาตรฐานมักจะกำหนดให้อยู่ที่ 85% หรือสูงกว่า)

ขั้นตอนที่ 3 : การวิเคราะห์

การวิเคราะห์แสดงให้เห็นว่า

- ความพร้อมใช้งานต่ำเนื่องจากอุปกรณ์ขัดข้องบ่อยครั้ง

- ประสิทธิภาพของการทำงานได้รับผลกระทบจากการตั้งค่าหรือการติดตั้งอุปกรณ์ที่ไม่เหมาะสม ส่งผลให้เครื่องทำงานต่ำกว่าความเร็วที่เหมาะสม

- ปัญหาด้านคุณภาพเกิดจากการป้อนข้อมูลผิดในกระบวนการบรรจุภัณฑ์

ขั้นตอนที่ 4 : การดำเนินการปรับปรุง

- ดำเนินการกำหนดการบำรุงรักษาเชิงป้องกันเพื่อลดการชำรุดของอุปกรณ์

- ฝึกอบรมผู้ปฏิบัติงานเพื่อให้แน่ใจว่าเครื่องจักรได้รับการตั้งค่าอย่างเหมาะสมที่สุด

- ปรับกลไกการป้อนข้อมูลเพื่อลดการป้อนผิดของบรรจุภัณฑ์

ขั้นตอนที่ 5 : ทบทวน

หลังจากการเปลี่ยนแปลงเหล่านี้ พวกเขาตรวจสอบ OEE และพบว่าประสิทธิภาพของสายการผลิตบรรจุภัณฑ์ดีขึ้นอย่างมาก ซึ่งสะท้อนให้เห็นในคะแนน OEE ที่สูงขึ้น ความล่าช้าในการสั่งซื้อลดลง และการใช้ทรัพยากรก็มีประสิทธิภาพมากขึ้น ช่วยเพิ่มผลผลิตและความสามารถในการทำกำไรโดยรวม

บทสรุป

ตัวอย่างการใช้งานนี้แสดงให้เห็นว่า OEE มีความสำคัญอย่างไร ไม่เพียงแต่เป็นการวัดผลเท่านั้น แต่ยังเป็นพื้นฐานสำหรับการปรับปรุงอย่างต่อเนื่อง โดยช่วยระบุประเด็นข้อกังวลเฉพาะด้าน และมุ่งเน้นความพยายามในการแก้ปัญหาเชิงปฏิบัติ ด้วยการจัดการปัญหาในลักษณะที่กำหนดเป้าหมาย บริษัทจึงปรับปรุงประสิทธิภาพการดำเนินงานและผลกำไรได้อย่างมาก